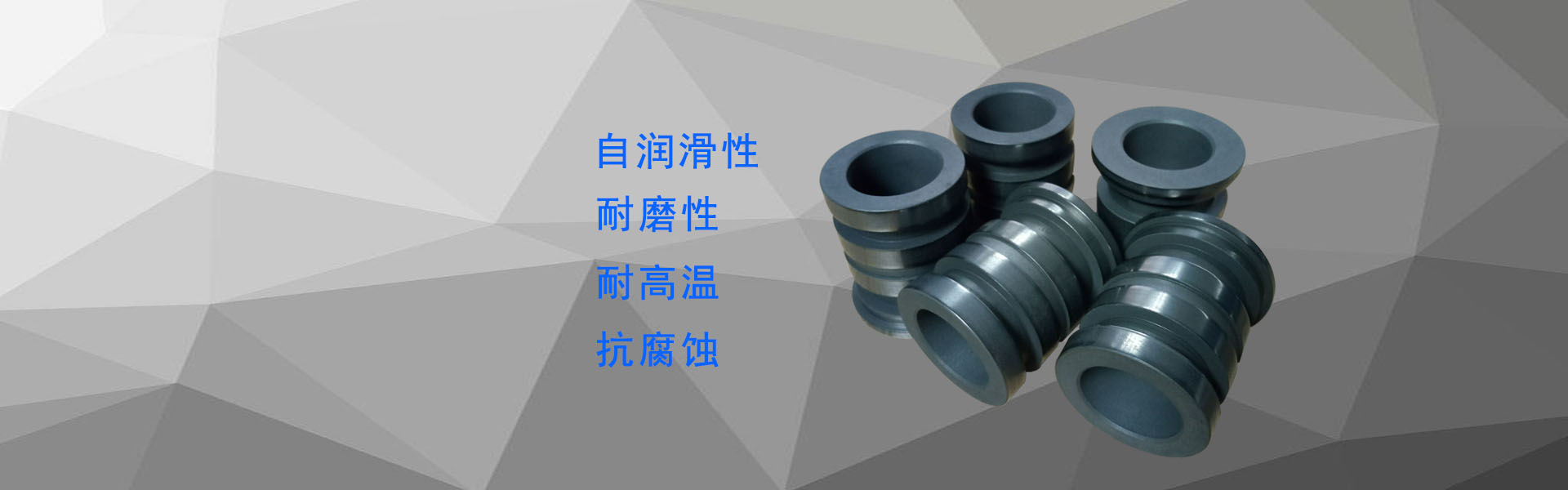

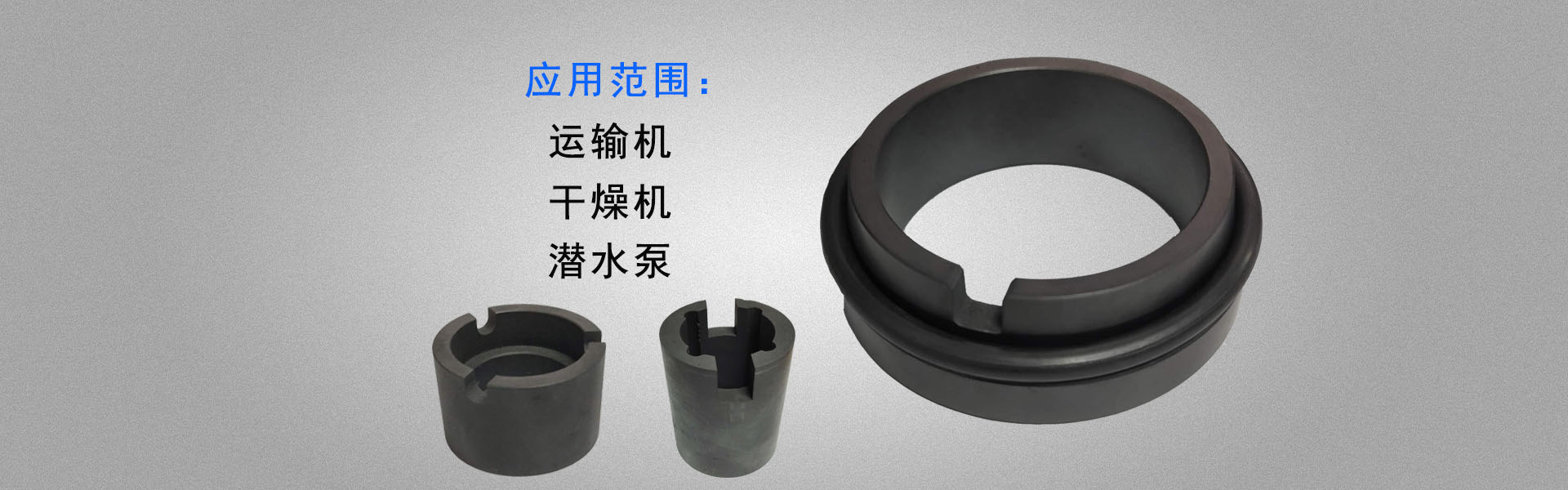

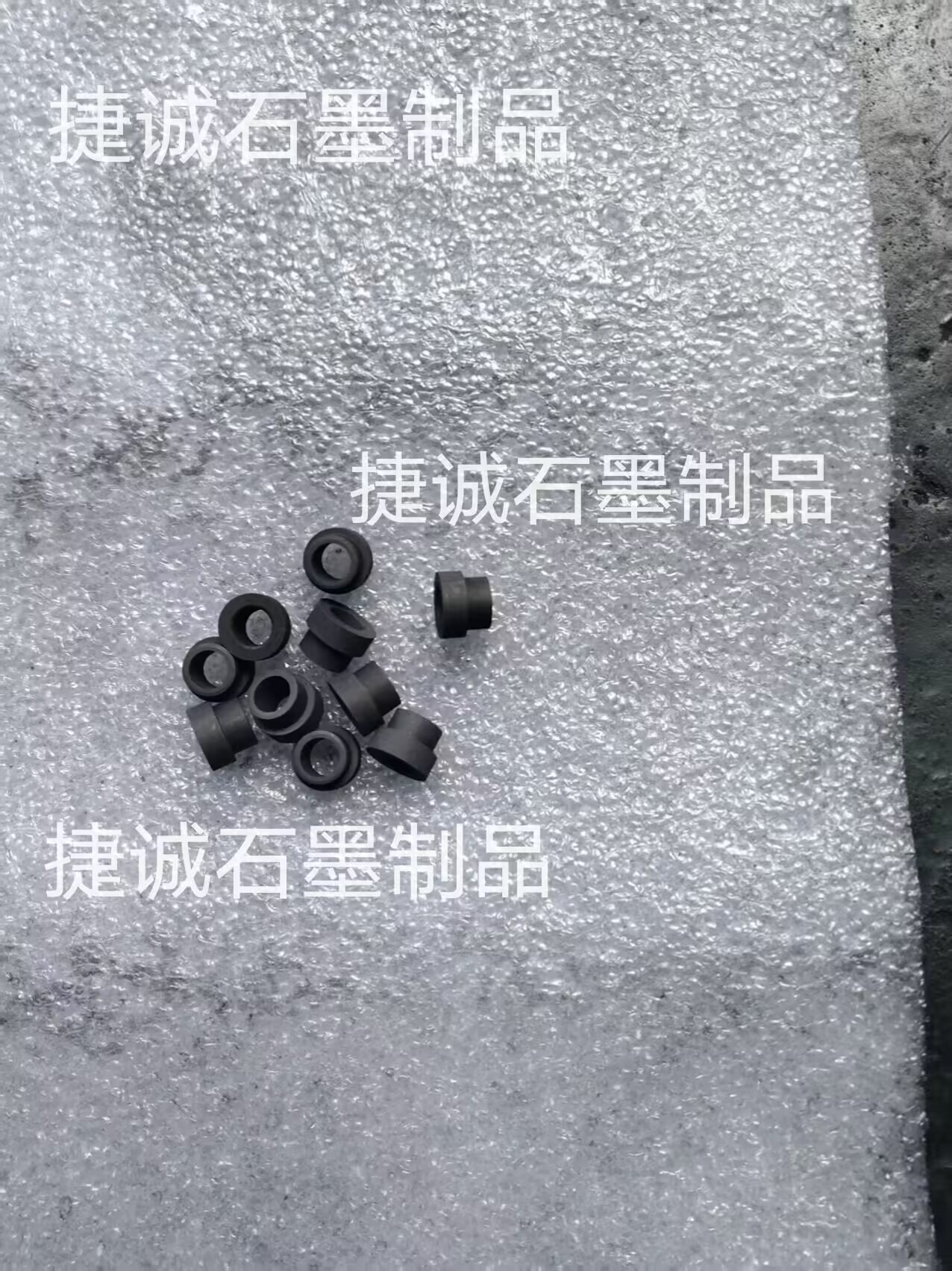

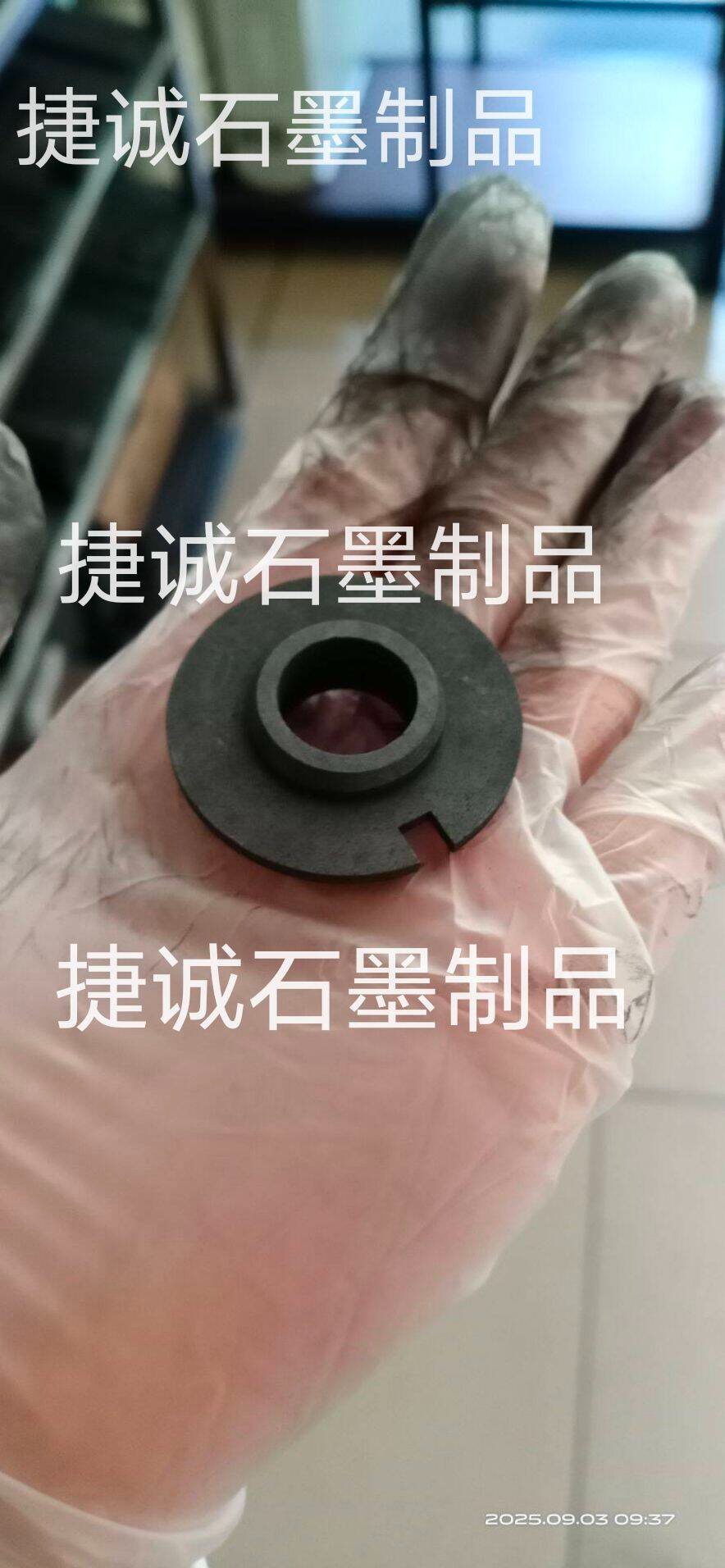

石墨轴承,石墨密封轴套,石墨轴承套,磁力泵止推轴承,石墨球面轴承,导向石墨轴承,石墨轴承加工,石墨轴承生产厂家

石墨轴承的工艺操控难度首要体现在以下几个方面,触及资料特性、加工技能、功能稳定性及质量检测等多个环节:

1.资料特性带来的应战

脆性与强度平衡:

石墨资料本身脆性大、抗冲击性差,加工过程中易发生裂纹或崩边,尤其在钻孔、车削等工序中需严格操控进给量和转速,防止资料破损。

孔隙率操控:

石墨轴承的孔隙率直接影响其自润滑功能和机械强度。孔隙率过高会导致强度下降,过低则或许削弱润滑作用,需经过调整压制工艺(如压力、温度、时间)和增加剂(如树脂、金属粉末)进行优化。

各向异性:

石墨的层状结构导致资料在不同方向上的力学功能差异显著,加工时需考虑资料取向对轴承寿命的影响。

2.精密加工技能难点

尺寸与形位公差操控:

石墨质地较软,加工时易变形,难以保证高精度(如内径、外径的圆度、圆柱度)。需选用专用夹具或冷冻加工技能减少变形。

外表质量提升:

石墨外表易发生划痕或微裂纹,需经过精细磨削(如金刚石砂轮)和抛光工艺改善外表粗糙度,但或许引进剩余应力。

杂乱结构加工:

关于含油槽、螺旋槽等杂乱结构的石墨轴承,加工途径规划和刀具磨损操控更为困难。

3.功能稳定性保障

高温功能操控:

石墨在高温下易氧化(>450℃),需经过浸渍金属(如锑、铜)或涂层(如碳化硅)进步抗氧化性,但工艺杂乱且或许影响润滑性。

热膨胀匹配:

石墨的热膨胀系数(CTE)较低,与金属轴配合时需考虑温差下的空隙改变,防止卡死或松动。

耐磨性优化:

在高速或高载场景下,石墨轴承的磨损速率需经过调整资料配方(如增加碳纤维)或外表强化处理(如渗氮)进行操控。

4.质量检测与一致性操控

无损检测难度:

内部缺点(如孔隙、裂纹)难以经过常规无损检测(如超声、X射线)准确识别,需依赖破坏性测试(如金相剖析)或先进成像技能。

功能分散性:

资料批次差异、加工参数波动或许导致轴承功能(如冲突系数、寿命)不一致,需树立严格的工艺参数监控和追溯体系。

5.使用场景的特殊要求

腐蚀环境适配:

在强酸、强碱环境中,需选择高纯度石墨或改性资料(如浸渍聚四氟乙烯),但或许献身部分机械功能。

动态功能调控:

关于高速旋转轴承,需平衡离心应力与资料强度,或许需经过有限元剖析优化结构设计。

解决方案方向

资料改性:经过增加碳纤维、金属粉末或陶瓷颗粒增强石墨基体的强度和耐磨性。

工艺优化:选用冷压成型+高温烧结工艺,结合数控加工技能进步精度。

涂层技能:在石墨外表沉积硬质涂层(如DLC)以提升耐磨性和抗氧化性。

智能化监控:引进在线检测系统和AI算法,实时调整加工参数,减少人为误差。

石墨轴承的工艺操控需归纳考虑资料科学、机械加工、冲突学等多学科知识,其难度在于平衡功能、成本与可靠性。随着技能进步,部分难点(如孔隙率操控、自动化加工)已逐步得到解决,但针对极端工况(如超高温、超高速)的工艺仍需进一步突破。

-

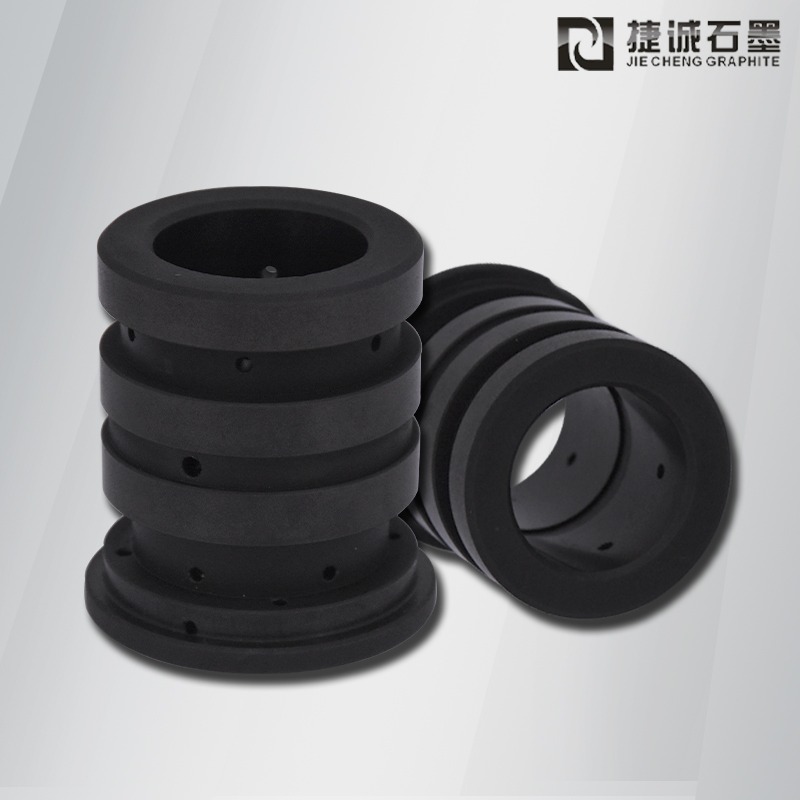

浸渍石墨轴承,浸渍耐磨石墨轴承,耐磨石墨轴套,浸树脂石墨轴承,石墨轴承轴套,石墨轴承,石墨轴套,高纯石墨轴承,石墨轴承加工,石墨轴承加工厂,石墨轴承生产厂家

-

浸渍石墨轴承,石墨轴承,石墨轴套,浸渍耐磨石墨轴承,耐磨石墨轴套,浸树脂石墨轴承,石墨轴承轴套,高纯石墨轴承,石墨轴承加工,石墨轴承加工厂,石墨轴承生产厂家

-

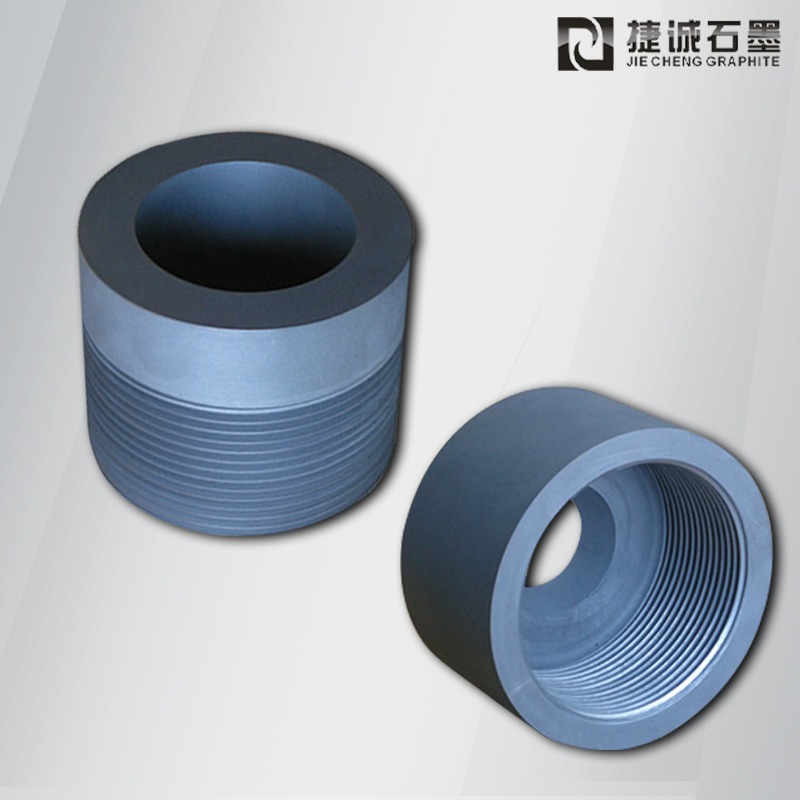

石墨轴承,浸渍石墨轴承,石墨轴承加工,石墨轴承生产厂家,耐磨石墨轴套,浸渍耐磨石墨轴承,石墨轴承轴套,石墨轴承加工厂,石墨轴承套,高纯石墨轴承,高纯石墨轴承生产厂家

-

浸渍石墨轴承,石墨轴承加工,石墨轴承生产厂家,耐磨石墨轴套,浸渍耐磨石墨轴承,石墨轴承轴套,石墨轴承加工厂,石墨轴承套,高纯石墨轴承,高纯石墨轴承生产厂家

-

石墨轴承,高纯石墨轴承,石墨轴承加工,浸渍石墨轴承,石墨轴承轴套,石墨轴套,石墨轴套加工,石墨轴承加工厂,浸树脂石墨轴承,石墨轴承生产厂家,高纯石墨轴承生产厂家

-

高纯石墨转子,无油耐磨石墨转子,真空泵石墨转子,石墨转子加工,无油石墨转子,高纯石墨转子加工,石墨转子加工厂,石墨转子生产厂家,高纯石墨转子生产厂家